在工具与刀具制造领域,喷砂/抛丸已从辅助工序进化为性能决定环节,其技术深度直接影响产品的切削性能、结构可靠性与使用寿命。现代工具与刀具制造体系将其列为不可或缺的关键制程,将表面完整性工程纳入核心研发体系,重点突破刃口-基体-涂层的协同作用机制,唯有掌握微观尺度的深度调控能力,才能在工具与刀具制造建立可持续的技术竞争力。

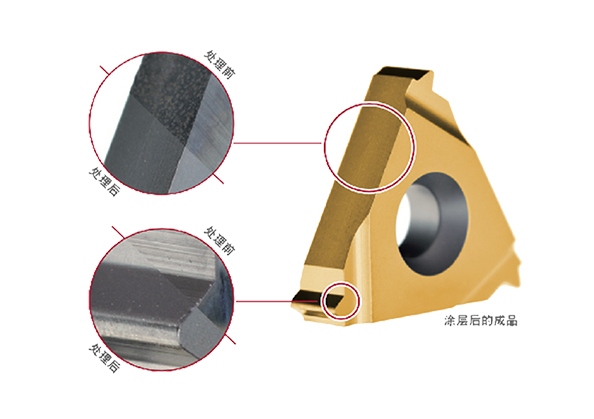

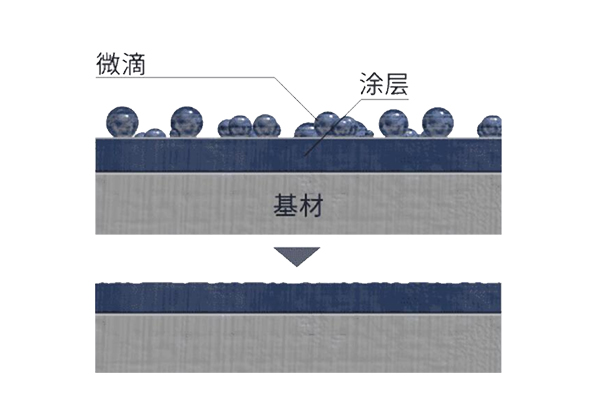

湿式喷砂清理在涂层前可使硬质合金刀片(具)表面均匀粗化,磨料通常采用较粗白刚玉,清理后可得到理想的粗糙度值,还可减小材料表面的残余压应力、降低材料表面Co的含量、去除硬质合金刀片(具)刃部的碳化物相,经湿式喷砂预处理后的PVD、CVD沉积的涂层提高了涂层与基体界面的结合力,涂层的耐磨性及刀片(具)的使用寿命有显著提高,并且改善了涂层刀片(具)的切削性能。

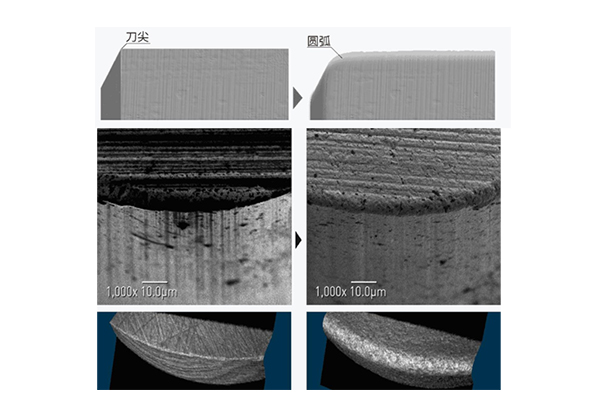

刀片(具)刃口钝化技术是提高刀具寿命减少刀具消耗的有效措施之一,其经济性和技术提升至关重要,进一步推动了我国切削加工水平的提高,缩小了与国外刀具切削性能的差距。CVD涂层刀片(具)在涂层前要求对刀具刃口进行钝化处理,从国外引进的数控机床和生产线所用刀具,其刃口已全部经过钝化处理。经实践研究表明,刀具刃口钝化可有效延长刀具寿命200%或更多,大大降低了刀具成本,给用户带来巨大的经济效益。

传统钝化工艺通常采用普通砂轮或金刚石砂轮刃磨刀片(具)刃口,刃磨后的刃口存在程度不同的微观缺口,即微小崩刃与锯口。前者可用肉眼和普通放大镜观察到,后者用100倍(带0.010mm刻线)显微镜能够观察到其微观缺口一般在0.01mm~0.05mm,严重者高达0.1mm以上。在切削过程中刀具刃口微观缺口极易扩展,加快了刀具磨损和损坏。

湿式喷砂钝化清理通常采用较细白刚玉清理,目前已测试成功并已投入使用。湿式喷砂钝化目的是解决刃磨后刀具刃口微观缺口的缺陷,使其锋值减少或消除,有效提高刃口强度、提高刀具寿命和切削过程的稳定性。经钝化后的刀片(具)可改善涂层的质量、降低刃口锋值、提高涂层的牢固性和使用寿命。影响刀具切削性能和刀具寿命的有很多因素,除了刀具材料、刀具几何参数、刀具结构、切削用量优化等。

硬质合金刀片(具)涂层后,涂层表面色泽暗淡,品相一般。通过采用湿式喷砂清理,采人用320目的白刚玉清理,使刀片进一步细化了涂层表面,使表面呈现金属光泽,达到漂亮的光饰效果,提高产品品相。

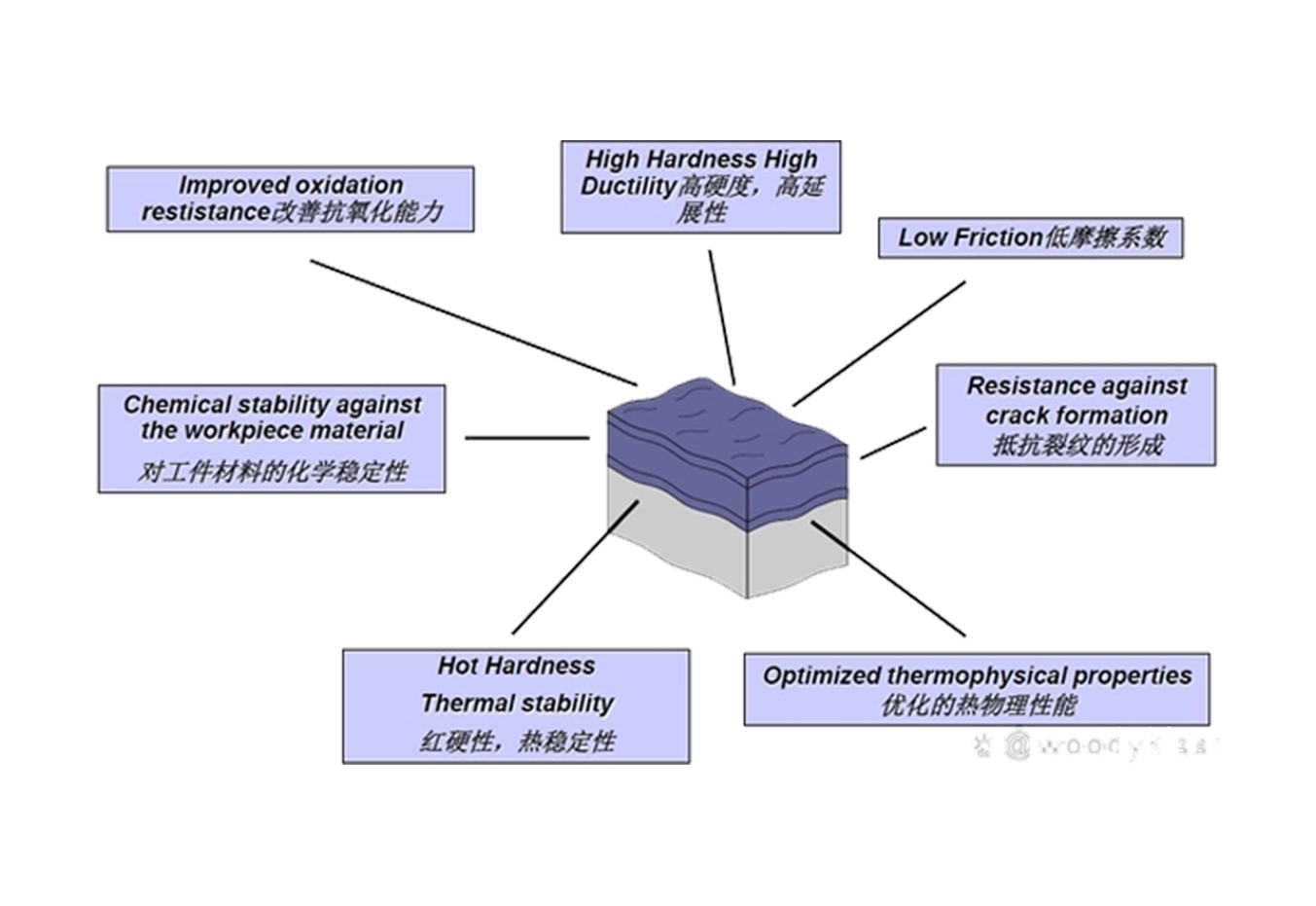

常用的硬质合金或高速钢涂层是在韧性、强度较好的基体上,采用CVD法或PVD法涂覆一层极薄硬质和耐磨性极高的难熔金属化合物而得到的刀具材料[2]。根据齿轮加工用高速钢滚刀、插刀的材料性能及切削技术要求,选用纳米复合涂层工艺Tinaloxgold,该涂层材料主要为氮铝化钛(TiAIN)、氮化钛(TiN)等,具有3000HV 的超高微硬度,11000℃的抗氧化温度纳米涂层结构,表面硬度接近于陶瓷,具有光滑的表面,低的摩擦因数;同时还有很好的韧性,适合干湿切削。对涂层有下面几个方面提出要求:

01.刀具检验 - 涂层前刀具应检验是否有影响涂层效果的刀具缺陷。

03.去毛刺 - 通过玻璃珠喷射去除刀具因修磨产生的毛刺,避免影响涂层效果。

05.清洗 - 去除表面污物,清洗后烘干处理。

07.涂层 - 进行刀具涂层处理,该工序在专用密闭设备中通过程序控制自动化操作。

02.脱模 - 去除刀具表面残余的涂层及其他附着层。

04.钝化 - 通过玻璃珠喷砂钝化刀具刃口,增强涂层效果,提高刀具寿命。

06.装载 - 将刀具装入涂层工装中。

08.刀具厂检验 - 对涂层后的刀具进行100%检验。

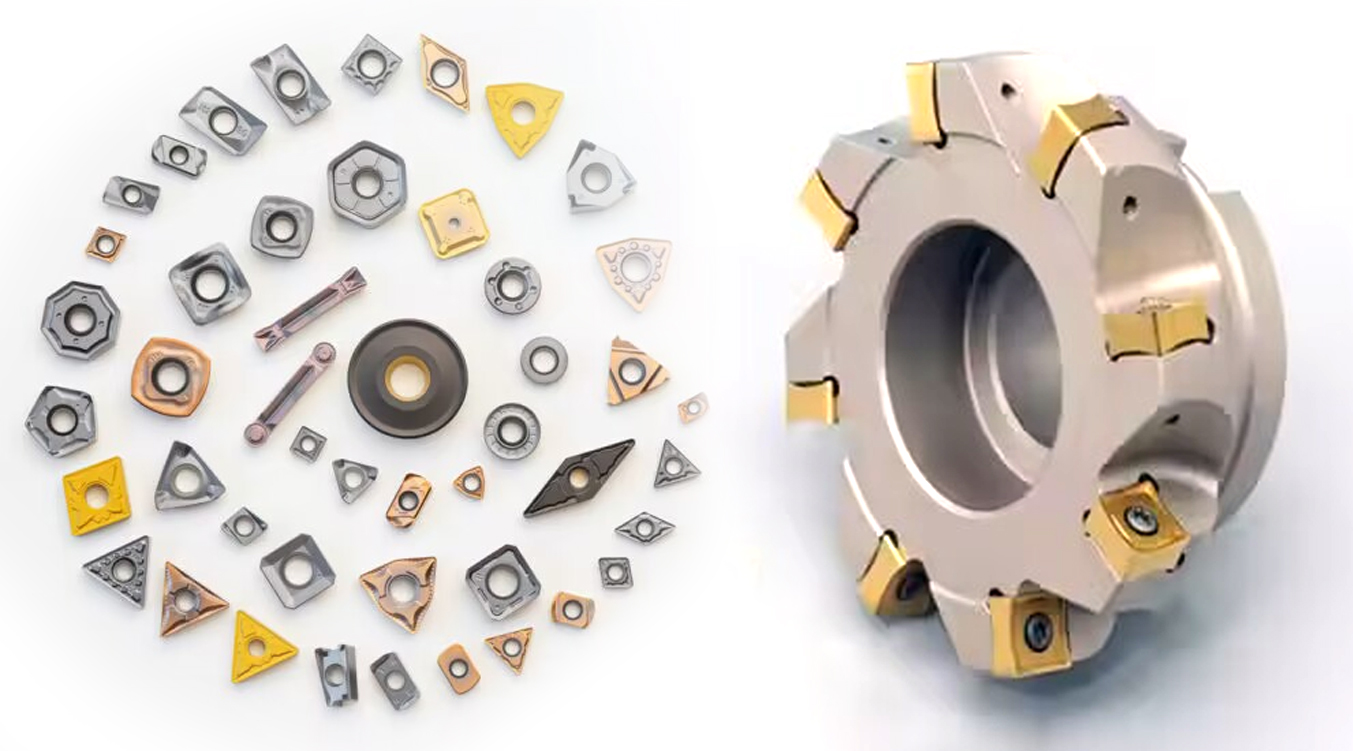

切削刀片/铣刀片/滚刀/刀杆/刀盘/刀柄/丝锥/钻头等采用喷砂处理

产品工件

产品工件

产品工件

产品工件

技术服务体系

技术服务体系

|

|||||

|---|---|---|---|---|---|

01.设备工程 01.设备工程 |

02.工艺研发 02.工艺研发 |

03.技术支持 03.技术支持 |

04.全自动抛/喷丸系统 04.全自动抛/喷丸系统 |

05.环境模拟验证 05.环境模拟验证 |

06.在线监测系统 06.在线监测系统 |

07.机器人集成单元 07.机器人集成单元 |

08.材料-工艺匹配方案 08.材料-工艺匹配方案 |

09.远程诊断模块 09.远程诊断模块 |

10.定制化产线构建 10.定制化产线构建 |

11.表面处理参数优化 11.表面处理参数优化 |

12.介质消耗分析 12.介质消耗分析 |

技术服务体系

技术服务体系

|

|

|---|---|

01.设备工程 01.设备工程 |

02.工艺研发 02.工艺研发 |

03.技术支持 03.技术支持 |

04.全自动抛/喷丸系统 04.全自动抛/喷丸系统 |

05.环境模拟验证 05.环境模拟验证 |

06.在线监测系统 06.在线监测系统 |

07.机器人集成单元 07.机器人集成单元 |

08.材料-工艺匹配方案 08.材料-工艺匹配方案 |

09.远程诊断模块 09.远程诊断模块 |

10.定制化产线构建 10.定制化产线构建 |

11.表面处理参数优化 11.表面处理参数优化 |

12.介质消耗分析 12.介质消耗分析 |